IIOT e LoRA-WAN per il packaging

Abstract

Il nostro cliente è un eccellenza nel campo del packaging, il sito produttivo principale ha circa 35 macchinari efficaci che garantiscono il volume di produzione necessario, ma non recenti, introducendo un vincolo restrittivo sulla connettività. Ha un team di 4 manutentori che eseguono ispezioni settimanali sui macchinari, inoltre hanno manutenzioni straordinarie mirate a monitorare lo stato della macchina, utilizzando strumenti portatili.

Richiesta

Le richieste del cliente sono le seguenti: misura di temperatura, correnti assorbite e sicurezze delle macchine distribuite sul plant di produzione. Le macchine sono distribuite per reparti in un area molto vasta. La soluzione deve avere un basso impatto economico e di impiantistica.

Soluzione

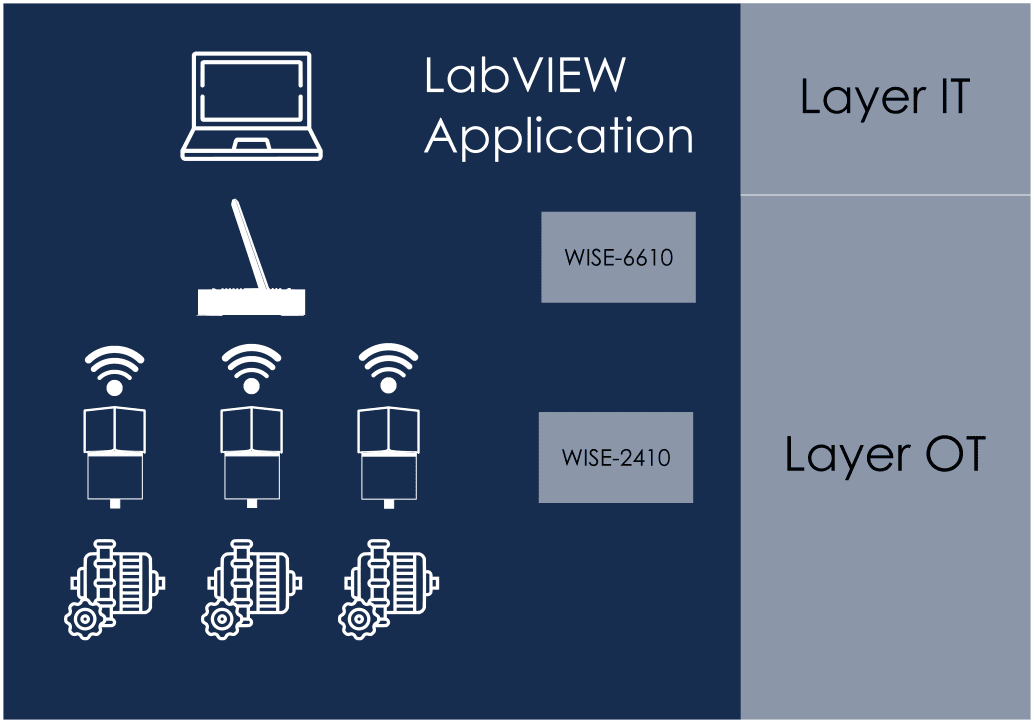

La soluzione proposta è basata sul protocollo LoRA-WAN, permettendo un range di distanza coperta maggiore e affidabilità, rispetto ad altri protocolli come WiFI.

In questo caso abbiamo lavorato con il nostro partner ADVANTECH per definire l’architettura hardware più efficace e abbiamo realizzato un prototipo funzionante su una delle macchine per definirne gli ultimi aggiustamenti in funzione della migliore efficacia.

guarda il video di approfondimento su WISE 2410 unboxed e descrizione

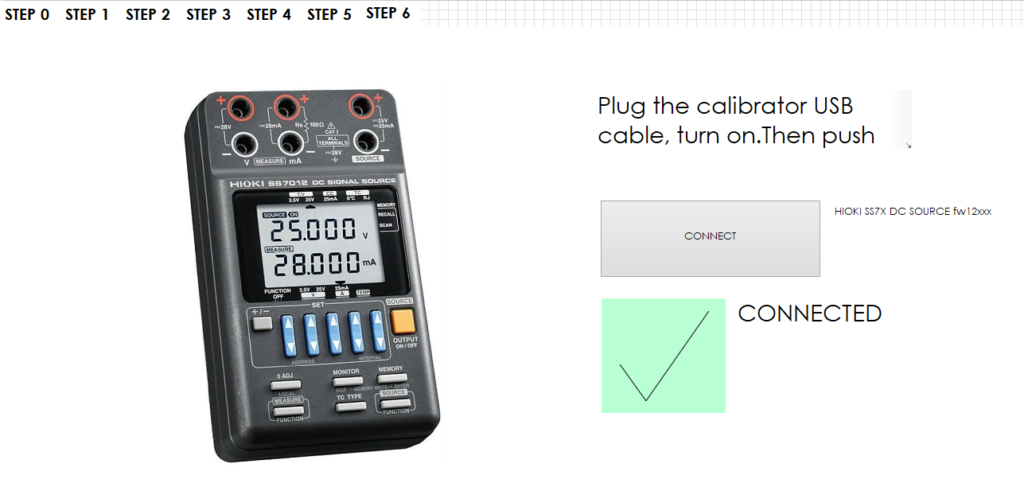

Il software è basato su sistemi PC con possibilità avanzate di monitoraggio e controllo della macchina e una dashboard cloud incaricata di rendere raggiungibili agevolmente i parametri di funzionamento e un log di funzionamento, oltre che la gestione delle notifiche al gruppo di manutenzione.

Risultati Ottenuti

Riduzione dei costi di installazione e interventi per la realizzazione dell’impianto, che in pratica si sono limitati alla connessione in rete e l’alimentazione del Gateway, rispetto ad un'installazione tradizionale. Riduzione degli interventi di verifica da parte dei manutentori, con conseguente riduzione dell’esposizione ai rischi, oltre che interventi minimi sulle macchine. Manutenzione predittiva per tracciare le prestazioni dell’attrezzatura durante il normale funzionamento e individuare eventuali anomalie e risolverle. Ampio rispetto dei tempi di consegna.

Tecnologie Utilizzate

NI LabVIEW per elaborazione analisi e telemetria su dashboard; Advantech WISE 2410; Advantech WISE 6610; Python;Django;React per Dashboard.