Il Condition monitoring, permette di misurare lo stato di un macchinario, attraverso misurazioni, poi elaborate per ottenere dati oggettivi e indicatori a supporto delle decisioni.

Cosa posso ottenere da un sistema di monitoraggio?

- Manutenzione predittiva, prevenire i guasti evitando fermi inattesi

- Migliorare la sicurezza, riducendo interventi di verifica su macchinari pericolosi

- Ottimizzare il lavoro mantenendo un buon livello di controllo.

- Dati di efficenza macchina, tempi di fermo macchina (OEE Overall Equipment Effectiveness –> Disponibilità X Velocità X Qualità).

Condition Monitoring per la Manutenzione

Il Condition monitoring, nasce con la necessità di prevenire e predire guasti e fermi di produzione inattesi e costosi.

Le macchine si guastano, a seguito di eventi come: usura, invecchiamento, incidenti, incuria e altri ovvi motivi.

Manutenzione Reattiva

Riparare al guasto (Manutenzione reattiva) può sembrare conveniente ma dipende dal valore di un fermo macchina improvviso e dal tempo di riparazione, il guasto potrebbe aver danneggiato altro, rendendo l’operazione più complessa e spesso la necessità di sostituire più parti danneggiate.

Il guasto inoltre potrebbe creare una pericolosità imprevista per gli operatori.

Manutenzione Preventiva

La manutenzione preventiva, si basa sulla pianificazione degli interventi di sostituzione, calcolati su dati forniti dal fornitore, sulla durata dei componenti, come mttf e mtbf (main time to fail e between fail) , consentendo di organizzare i fermi macchina.

Manutenzione Predittiva

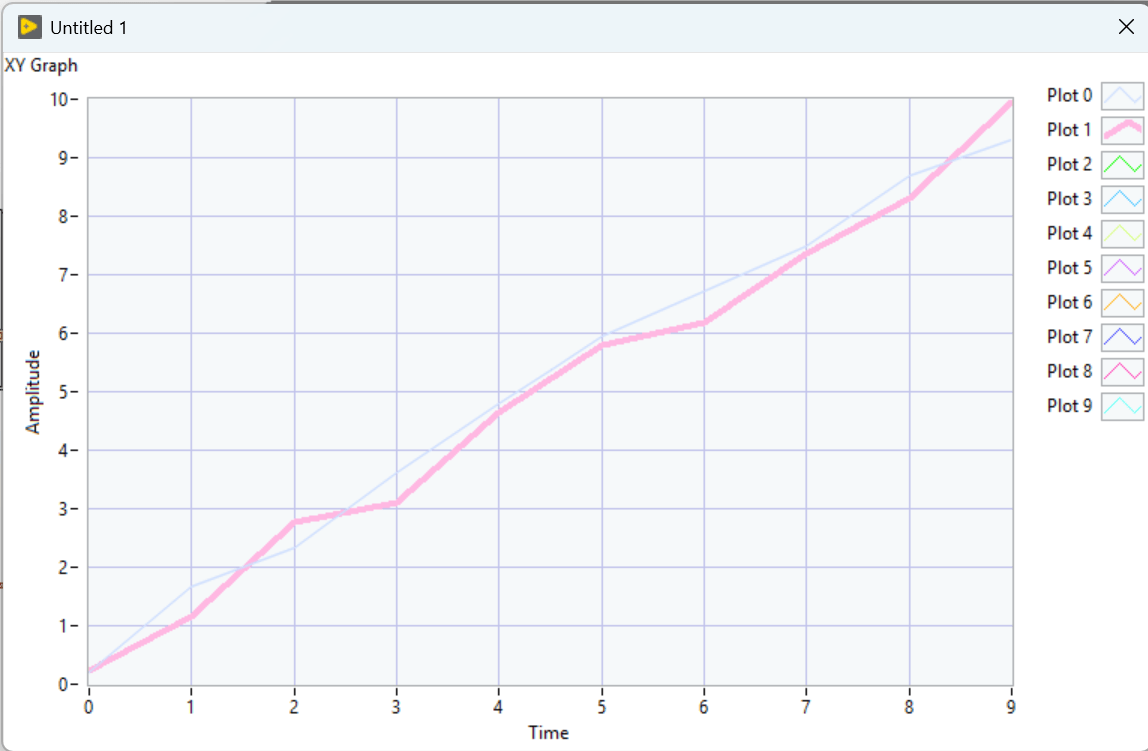

Si affida alle tecnologie iiot di condition monitoring per l’ acquisizione di dati mediante misure, che trattati e comparati opportunamente con dati di riferimento, sempre più utilizzando tecniche di machine learning.

Connettività

I sensori sono intelligenti o comunque si possono dotare di una centralina di comunicazione e intelligenza locale, creando sottoreti che possono anche essere wireless, quindi senza necessità di interventi sul cablaggio.

Le tecnologie utilizzate oltre al wi-fi e bluethoot non molto sicure in ambito industriale, ci sono sistemi come il LoRaWan che è già largamente utilizzata in campo agrifood per coprire distanze nell’ordine dei km.

Le reti cablate che in ambito OT (Operational Tecnologies) vivevano un eterogeneità di protocolli che ovviamente nel settore OT devono garantire il determinismo, con protocolli come CAN, Ethercat, Profibus alcuni già trasmissibili su cavo ethernet altri no, per cui oggi la tecnologia di convergenza tra IT e OT è il TSN (TimeSensitiveNetwork) che utilizzato in combinazione con il nuovo OPC aperto, OPC-UA riesce ad utilizzare la stessa infrastuttura di rete IT/OT quindi riutilizzando le cablature esistenti per la dorsale IT.

La Tecnologia non basta

Nello scenario della trasformazione digitale, la tecnologia ha fatto passi da gigante e corre molto in fretta. Il ciclo non è ancora stabilizzato, la tecnologia 5G e la blockchain, cambieranno ulteriormente.

Per prepararsi ed iniziare a cavalcare l’onda per trovarsi presenti in un mondo completamente trasformato, si dovrebbe forse investire su cultura aziendale.

Questo è il vero scoglio da superare, nell’era dell’inovazione, si deve avere una disponibilità ai cambiamenti anche rapidi per stare al passo con il mercato.

E’ difficile implementare una nuova tecnologia se questa porta dei cambiamenti nelle abitudini, nella necessità di formazione. In pratica si ha la tendenza a vedere il cambiamento come una perdita di tempo.

Ma se iniziamo a coltivare una cultura del cambiamento come vantaggio, coinvolgendo da subito gli utilizzatori finali, gli operatori e tutti i processi coinvolti, ci saranno meno frizioni e una maggiore apertura.

L’azienda realmente innovativa è aperta e dinamica, non solo internamente ma anche verso fornitori, e clienti ma anche competitor, questo è un punto di osservazione che dà una prospettiva in grado di cogliere i cambiamenti, le tecnologie che possono aiutare, collaborazioni con competitor per condividere e migliorare le competenze.

Costo dell’investimento troppo alto, devo cambiare tutti i macchinari seppure funzionano bene?

Molti costruttori di macchinari offrono soluzioni nuove aiutati dalle agevolazioni, dal miraggio di avere un sistema Industria 4.0 perchè il macchinario lo è(cosa sbagliata perchè il paradigma 4.0 ha requisiti che coinvologono un ecosistema, dove il macchinario seppure disponibile per l’interconnessione, poi lo si deve interconnettere realmente).

Non saprei come utilizzarlo e come riceverne un beneficio.

Ovviamente ci sono le agevolazioni fiscali, dai crediti di imposta, ai finanziamenti a fondo perduto o a tassi vantaggiosi.

Ma senza un obiettivo e una predisposizione culturale che non freni l’investimento ma lo valorizzi, è inutile iniziare, sarebbe un investimento improduttivo.

Soluzioni

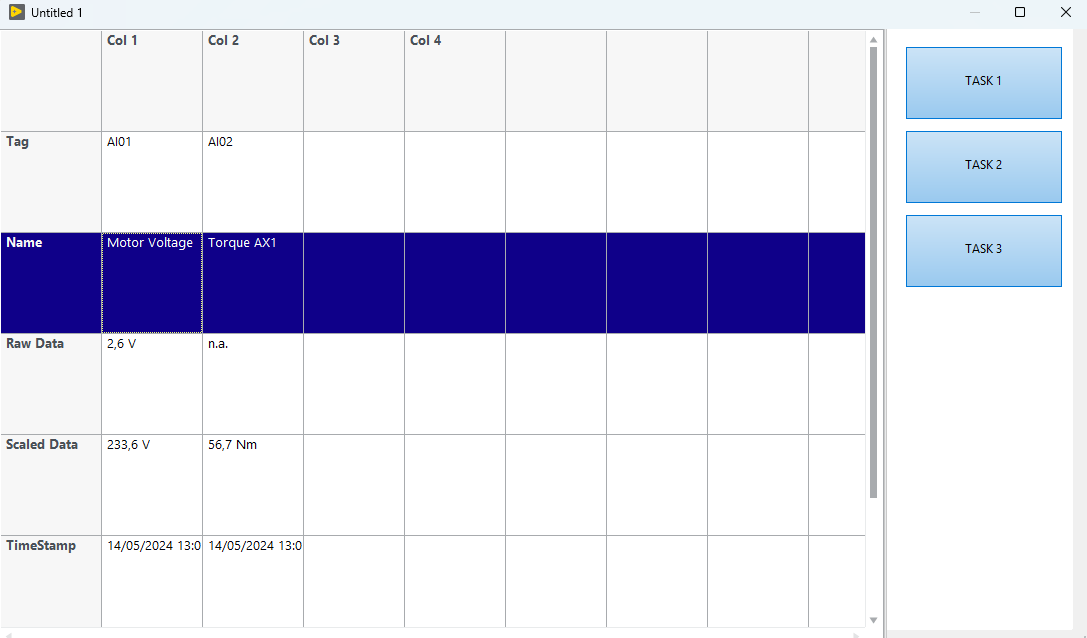

Sensore LoRaWan per misura di vibrazioni a tre assi e temperatura per monitoraggio dello stato motori.

Moduli I/O generici Wireless o Cablati

Nodi modulari con connettività TSN/ETH. E’ basato su una centralina con moduli condizionati per sensori di qualsiasi tipologia, I/O digitali. E’ un sistema intelligente dove risiede la parte di machine learning locale e a possibilità quindi di inviare solo gli stream di dati utili sulla rete IT.