Perché è importante per le aziende fare manutenzione di tipo predittivo? Quali sono i vantaggi per un’azienda?

Innanzitutto, è importante definire cosa sia questo tipo di intervento:

la manutenzione predittiva ci consente, a seguito dell’individuazione di uno o più parametri, di intervenire su un macchinario con largo anticipo, prima che esso stesso si guasti.

A cosa serve la manutenzione predittiva?

Dalla definizione è ben chiaro che questo tipo di manutenzione permetta un intervento da parte degli addetti ai lavori, prima che l’azienda incorra in criticità quali:

- Fermi di produzione imprevisti.

- Alti costi di riparazione e di manutenzione.

- Difficoltà di individuazione del guasto.

- Diminuzione della sicurezza sul luogo di lavoro.

- Obsolescenza dei macchinari rispetto al paradigma di Industria 4.0

Poniamoci ora quattro domande però: queste ci possono aiutare ulteriormente a rendere meno teorico l’argomento e vederne le potenzialità all’interno della nostra routine aziendale.

- Perché i macchinari si guastano?

- Quali tipi di manutenzione esistono?

- Perché è importante prevenire i guasti delle macchine?

- Cosa è il Condition monitoring

Perché i macchinari si guastano?

Un macchinario si può guastare per tre diversi motivi:

- Per usura e degrado;

- Per un uso effettuato in condizioni anormali, rispetto alle condizioni designate in fase di progettazione;

- Perché il ciclo di vita del macchinario è giunto al suo termine.

Come abbiamo detto: un guasto comporta delle criticità per l’azienda, ed è quindi necessario intervenire. I tipi di approccio con i quali si può intervenire su un guasto sono:

- Approccio reattivo (al guasto);

- Approccio preventivo/proattivo;

- Approccio predittivo.

Quali tipi di manutenzione esistono quindi?

Distinguiamo quindi tre modalità di intervento:

- Reattiva: il guasto viene risolto nel momento in cui esso avviene.

- Preventiva: organizzo una pianificazione degli interventi, lavorando sulla pianificazione e sulla manutenzione ordinaria.

- Predittiva: tramite funzioni di monitoraggio e analisi, prevedo il guasto con largo anticipo e con precisione.

Per capire che approccio è meglio utilizzare possiamo porci tre ulteriori domande, a cui dare una risposta:

- La mia azienda quanti danni subisce da un fermo macchina?

- Quanto è dispendioso e difficile intervenire sul guasto?

- Quali sono le conseguenze sul sistema aziendale?

Da questi tre punti si capisce la necessità di avere un intervento mirato e programmato per far si che le perdite non siano ingenti.

Perché è importante prevenire?

Grazie ad una implementazione di manutenzione predittiva i vantaggi diventano significativi per l’azienda:

- Si possono ridurre, se non eliminare, i fermi di produzione imprevisti.

- I costi di riparazione e di manutenzione sono ridotti.

- È possibile prolungare il ciclo di vita di un prodotto.

- Aumenta la sicurezza sul luogo di lavoro.

- Aggiornamento aziendale a Industria 4.0.

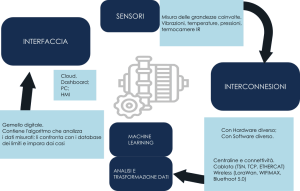

Condition monitoring

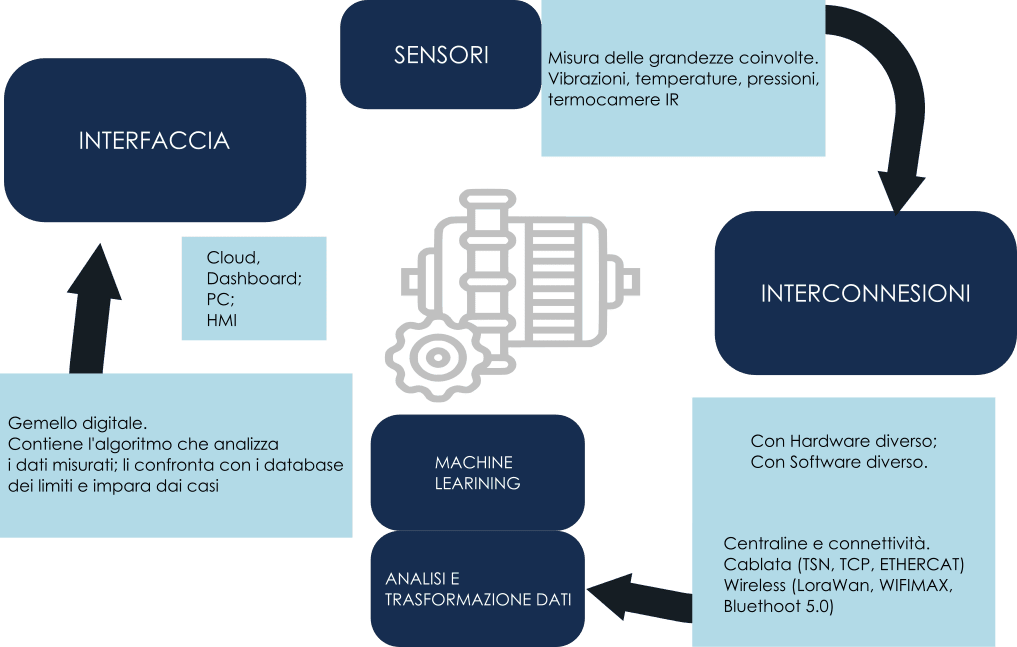

Il condition monitoring di un macchinario è il processo di controllo dello stato della macchina, durante il suo normale funzionamento.

- Acquisizione dati mediante misure;

- Elaborazione dati con l’utilizzo di modelli;

- Confronto con dati e tendenze (machine learning e AI).

Esso, è una parte fondamentale della manutenzione predittiva: l’implementazione del monitoraggio delle condizioni consente di pianificare la manutenzione e di intraprendere azioni preventive al fine di prevenire ulteriori guasti e conseguenti tempi di inattività non pianificati.

Dove si applica il Condition monitoring

Il monitoraggio delle condizioni di salute dei macchinari si può applicare nelle grandi industrie e non solo:

- Impianti industriali;

- Cartiere;

- Ferro;

- Ambito automobilistico;

- Cemento;

- Impianti di generazione di energia.

Sistema di condition monitoring per la manutenzione predittiva

Il Condition Monitoring sta diventando sempre più comune nell’industria come metodo per garantire il funzionamento sicuro delle attività e per migliorare l’efficienza. Esso consente quindi la manutenzione programmata ed elimina le procedure non necessarie, in questo modo è possibile risparmiare tempo e denaro, garantendo al contempo il rispetto dei programmi di produzione.

Approfondiamo le tre fasi di come esso è implementato:

1. Installazione del sistema di monitoraggio

Il primo passo nel monitoraggio delle condizioni è quello di installare l’hardware del sistema di monitoraggio sull’equipaggiamento funzionale. Ciò potrebbe richiedere un adeguamento o una modifica delle risorse esistenti, con diverse attrezzature che richiedono approcci o strumentazioni diverse.

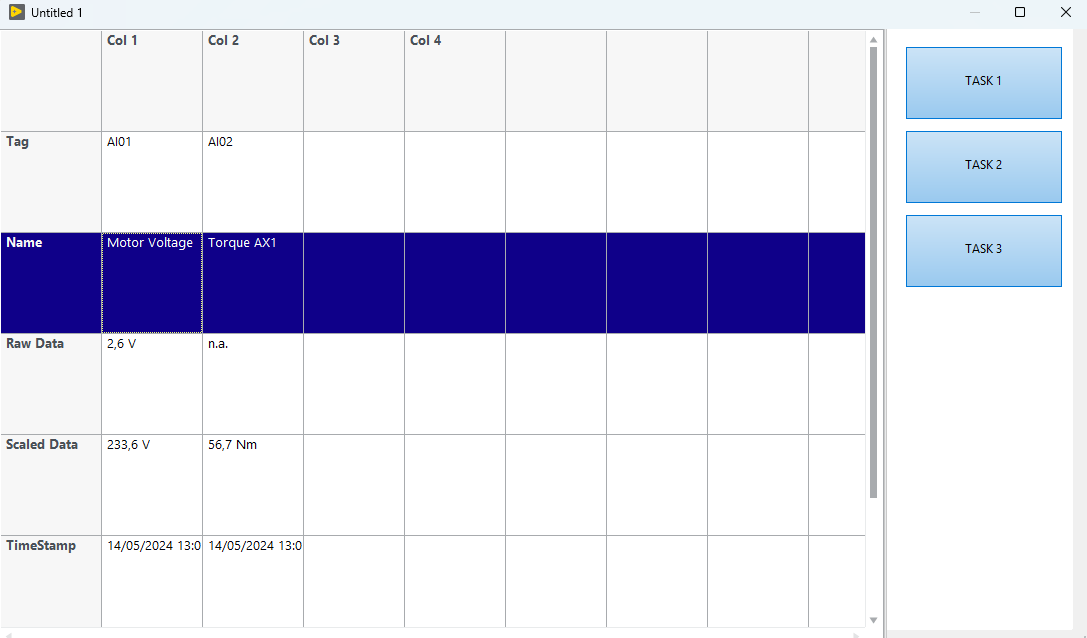

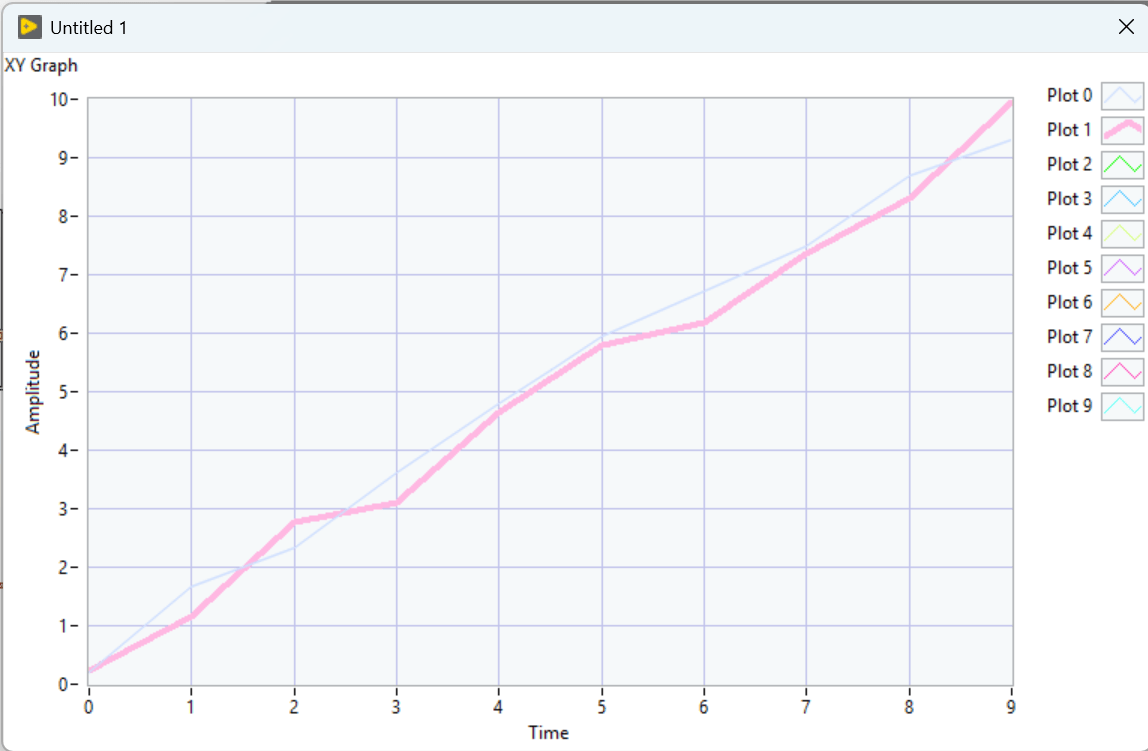

2. Misurazione dei dati di riferimento

Con il sistema di monitoraggio installato, è possibile iniziare a misurare le prestazioni delle apparecchiature. I dati raccolti possono includere vibrazioni, velocità del rotore, temperatura e dati del sensore di processo. Questo darà una linea di base sulla quale è possibile monitorare l’apparecchiatura rispetto alle sue condizioni ottimali di funzionamento.

3. Monitoraggio in corso

Il sistema può ora monitorare le attrezzature utilizzando sensori e software di monitoraggio delle condizioni che valuteranno le prestazioni e forniranno una diagnostica. Il sistema può anche inviare un allarme quando viene rilevata un’anomalia operativa e valutare i dati per determinare se è necessaria un’azione immediata o se la macchina può funzionare per un po’ di più durante la pianificazione della manutenzione.

Bytelabs e la manutenzione predittiva

In Bytelabs a riguardo abbiamo sviluppato un prodotto (il secondo della nostra gamma assieme a ByteGS): ByteMAN.

ByteMAN è un software in cloud per le aziende che semplifica la gestione di tutti gli asset aziendali.

Grazie a ByteMAN le aziende sono in grado di:

- Gestire gli interventi;

- Pianificare i controlli;

- Avere una dashboard con tutti i dati in real time;

- Ottimizzare le proprie risorse e favorire la collaborazione tra gli addetti ai lavori.

Durante l’evento del CNA Ferrara per la transizione digitale abbiamo per l’appunto presentato l’argomento, in quanto spesso la paura dell’investimento iniziale è la base di una bassa integrazione di nuove tecnologie per le imprese.

La manutenzione predittiva nella tua azienda: capiamo quanto vi può essere utile