Tra i requisiti o le aspettative su un prodotto, la garanzia del tempo di durata senza guasti in condizioni normali è sicuramente la più importante.

Durata e resistenza a sollecitazioni o eventi straordinari, caratterizzano il prodotto, fornendo la fiducia nel suo utilizzo.

Se si pensa ad un componente elettronico, che viene montato su una scheda di controllo di un aereo, di un veicolo, di un apparecchiatura medicale. La sua durata, è la capacità di resistere a sollecitazioni diventa prioritaria.

I test di durata, tipicamente, misurano l’ affidabilità del prodotto durante la sua vita in condizioni di funzionamento normale.

Per funzionamento normale, si intendono condizioni ambientali, installazione, carichi e tutto quanto viene indicato dal produttore per garantire il corretto funzionamento.

Il funzionamento anormale o straordinario, considera eccezioni prevedibili durante l’uso normale.

Entrambe le modalità permettono di fornirci, misure e indicazioni sul comportamento del componente o del sistema, in modo che possano essere correttamente utilizzati nella progettazione di dispositivi e macchine.

Affidabilità e durata

L’ affidabilità è definita dalla capacità di mantenere le funzionalità del prodotto nel tempo.

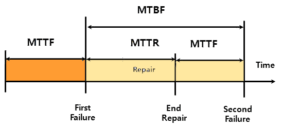

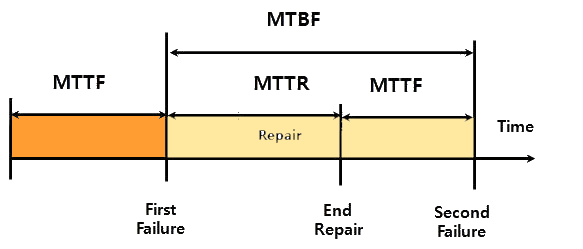

L’indicatore tipicamente utilizzato per questa misura è definito come MTTF (Mean Time To Failure).

Viene calcolato dalla media dei tempi di guasto*.

MTTF=Tempo totale/numero campioni

Nota: il tempo può essere sostituito da una durata in cicli, distanza, rotazioni e qualsiasi grandezza rappresentativa del prodotto.

*guasto: Non conformità a uno o più requisiti rendendo indisponibile la normale funzionalità.

Tuttavia esistono prodotti che possono essere riparati, per cui si aggiungono altri indicatori.

Se riparabile, è interessante calcolare il tempo di riparazione MTTR (rimessa in funzione, disponibilità) e il tempo tra guasti successivi MTBF.

Applicare metodi di prova standardizzati

Le normative (es. ISO) forniscono i metodi di test, ovvero le indicazioni o indicano standard specifici per molti prodotti.

Dove non esiste una regolamentazione, intervengono procedure/metodi interni.

I metodi di test definiscono:

- Setup e condizioni (ambientali, posizioni, geometrie, carichi).

- Misure dirette e indirette.

- Sequenza di test (duty cycle, fasi etc.)

- Numero di campioni e la loro preparazione

- Criteri di accettazione (MTTF, MTBF, altro).

Questi metodi standardizzati, definiscono quindi anche le caratteristiche delle attrezzature e strumenti necessari.

Questa partenza è fondamentale per ottenere misure confrontabili e verificabili.

Potrebbe essere necessario raccogliere misure che possano aiutare i progettisti nel definire i comportamenti del prodotto.

Il software

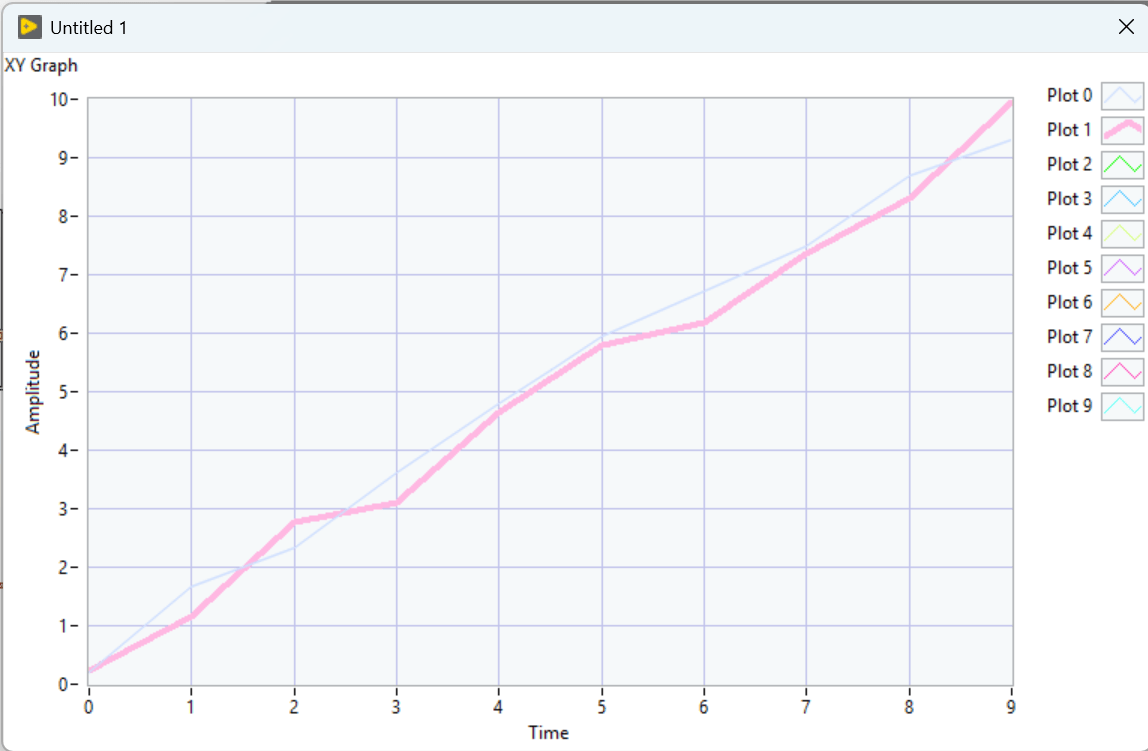

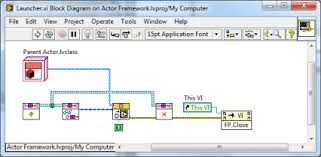

Il software ha un ruolo di raccolta dati, elaborazione e gestione delle sequenze. L’interfaccia software ci aiuta a ridurre l’interazione di risorse (le prove di durata, possono essere molto lunghe) e permette i controlli di sicurezza anche senza presenza dell’operatore.

Alcune caratteristiche dell’architettura sono riutilizzabili, es. interfacciamento strumenti, temporizzazioni programmabili, log dei dati su file e db, gestione delle campagne di test.

In Bytelabs, mettiamo a disposizione la nostra esperienza generica, per focalizzarci rapidamente sulle parti HW, SW e il metodo di prova da utilizzare.

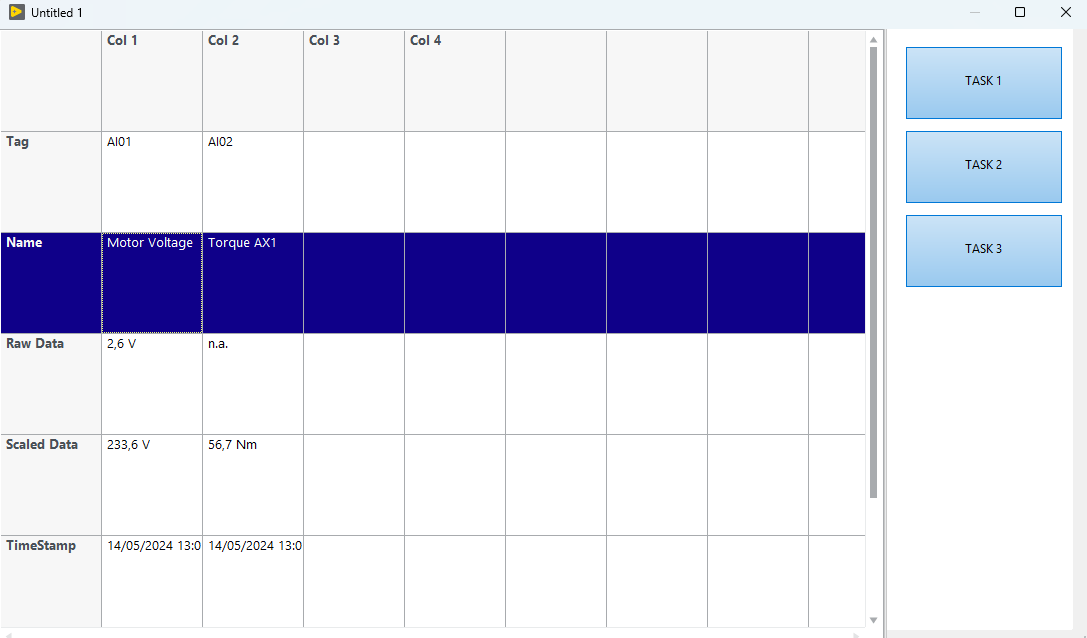

La prima fase è caratterizzata dal comprendere il campo applicativo e l’installazione (fisso, mobile, imbarcato, trasportabile), quindi: strumenti, sensori e attuatori.

Il secondo step è creare il layer applicativo che si basa sulla creazione di campagne di test, sequenze raccolte in procedure di esecuzione.

Viene quindi studiata la gestione dei dati, le funzioni di elaborazione degli stessi, e la struttura della base dati.

Ci dedichiamo quindi alla creazione dell’interfaccia utente, con le interazioni necessarie per i vari profili utente, la condivisione e la disponibilità dei dati dove necessario ( locale, aziendale, globale privata e pubblica).

Alcuni esempi di applicazioni realizzate:

- Prove di durata motori elettrici per pompe ad immersione.

- Test attuatori elettrici lineari.

- Endurance test componenti elettronici.

- Prove di affidabilità cilindri pneumatici.

- Prove di durata riduttori flusso.